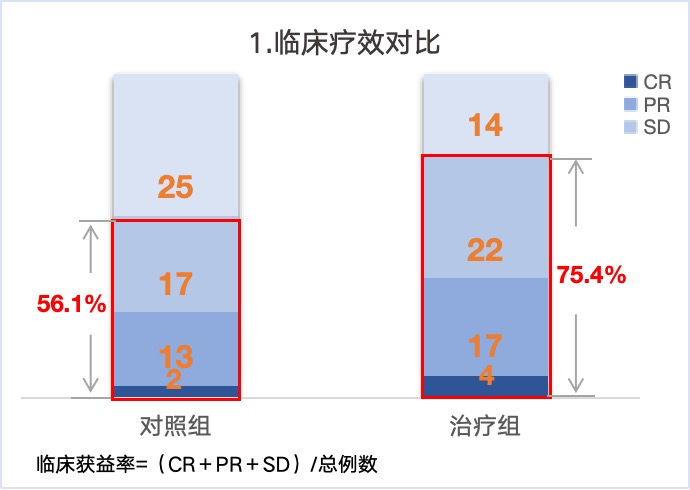

研究人员已经开发出一种具有三种特性的钢材,这些特性可以帮助其抵抗导致疲劳失效的微裂纹:层状纳米结构,具有不同硬度程度的微结构相的混合物以及亚稳成分。他们将金属样本与这些关键属性中的一个或两个(左上,右上和左下)以及所有三个(右下)进行了比较。具有这三个属性的金属合金在抗裂性方面均优于其他所有金属合金。

通过将层压的纳米结构结合到钢中,一组工程师开发了一种方法,使钢在重复应力下具有抗断裂的骨状性。

金属疲劳会导致承受反复载荷或应力的零件突然发生灾难性故障,有时甚至会导致灾难性故障。这是从飞机和航天器到桥梁和动力装置的所有结构部件故障的主要原因。结果,这样的结构通常以宽的安全余量来建造,这增加了成本。

现在,麻省理工学院以及日本和德国的一组研究人员找到了一种方法,可以通过将层压的纳米结构掺入钢中来大大降低疲劳的影响。分层结构使钢具有一种类似骨的弹性,使其变形而不会散布会导致疲劳破坏的微裂纹。

麻省理工学院冶金学托马斯·B·金职业发展教授C. Cem Tasan在《科学》杂志上的一篇论文中对这些发现进行了描述。王梅梅,他所在小组的博士后;日本九州大学和德国马克斯·普朗克研究所的六个人。

塔桑说:“结构部件的载荷往往是周期性的。”例如,一架飞机在每次飞行中都会经历反复的增压变化,并且由于加热和冷却循环,许多设备的组件会反复膨胀和收缩。尽管此类影响通常远低于会导致金属永久变形或立即失效的负载类型,但它们可能导致微裂纹的形成,这种微裂纹在反复的应力循环中会散布得更远,更宽,最终形成足够的弱点。整个区域可能突然破裂的区域。

塔桑说:“(结构金属零件)的大多数意外故障是由于疲劳引起的。”因此,在组件设计中使用了较大的安全系数,导致生产和组件寿命期间的成本增加。

Tasan和他的团队受到自然界解决同类问题的方式的启发,使骨骼轻巧但非常抗裂纹扩展。骨骼抗断裂性的主要因素是其层级的机械结构,因此研究小组研究了可以在金属合金中模拟的微观结构。

他说,问题是,“我们能设计出一种微观结构的材料,即使裂纹成核时,裂纹也很难传播吗?”Bone通过其分层的微观结构(即内部结构在许多不同的长度尺度上具有不同的空隙和连接方式以及格子状内部结构)提供了线索,该方法结合了强度和轻质性。

该团队开发了一种具有三个关键特征的钢,这些特征相结合以限制形成的裂纹的扩展。这种材料除了具有倾向于防止裂纹扩展到其开始的层之外的分层结构外,还具有具有不同硬度的微观结构相,它们相互补充,因此,当裂纹开始形成时,“每次它都要扩散时”进一步,它需要走一条能源密集的道路,结果是大大减少了这种传播。而且,该材料具有亚稳态的组成。其内部的微小区域处于不同的稳定状态之间,某些状态比其他状态更灵活,它们的相变可帮助吸收扩展裂缝的能量,甚至导致裂缝重新闭合。

为了进一步了解这三个特征的相对作用,研究小组比较了每种钢材和三种主要特性中两种的组合。他说,这些方法都没有三通结合的好。“这向我们表明,我们的改性材料比其他任何一种都有更好的抗疲劳性。”

Tasan解释说,很难在现实条件下对此类材料进行测试,部分原因是“这些材料对表面缺陷具有极高的敏感性。如果您将其刮擦,它将更快地失败。”因此,精心准备和检查测试样品至关重要。

塔桑说,这一发现只是第一步,尚需拭目以待,将材料按比例扩大到可以商业化的数量,以及哪些应用将受益最大。他说:“经济总是如此。”“我是冶金学家,这是一种具有有趣特性的新材料。汽车或航空航天等大型行业在更改材料时非常小心,因为这会带来额外的工作量和成本。”

但是材料可能会在多种用途中具有显着的优势。他说:“对于关键应用而言,(收益)至关重要,因此改变值得付出额外的麻烦”。“这是一种合金,它比基本的低碳钢要贵,但已证明其性能优势非常出色,而且合金金属的含量(因此成本)也比其他拟议的材料低得多。 ”

该研究得到了欧洲研究委员会和麻省理工学院材料科学与工程系的支持。该团队包括日本福冈九州大学的Motomichi Koyama,Zhao Zhang,Kaneaki Tsuzaki和Noguchi Hiroshi Noguchi,以及德国杜塞尔多夫的Max Planck Institute的Dirk Ponge和Dierk Raabe。

出版物:Motomichi Koyama等人,“分层亚稳态纳米层压钢中的类骨裂纹抗性”,《科学》,2017年3月10日:卷355,第6329期,第1055-1057页; DOI:10.1126 / science.aal2766

健康教育网

健康教育网